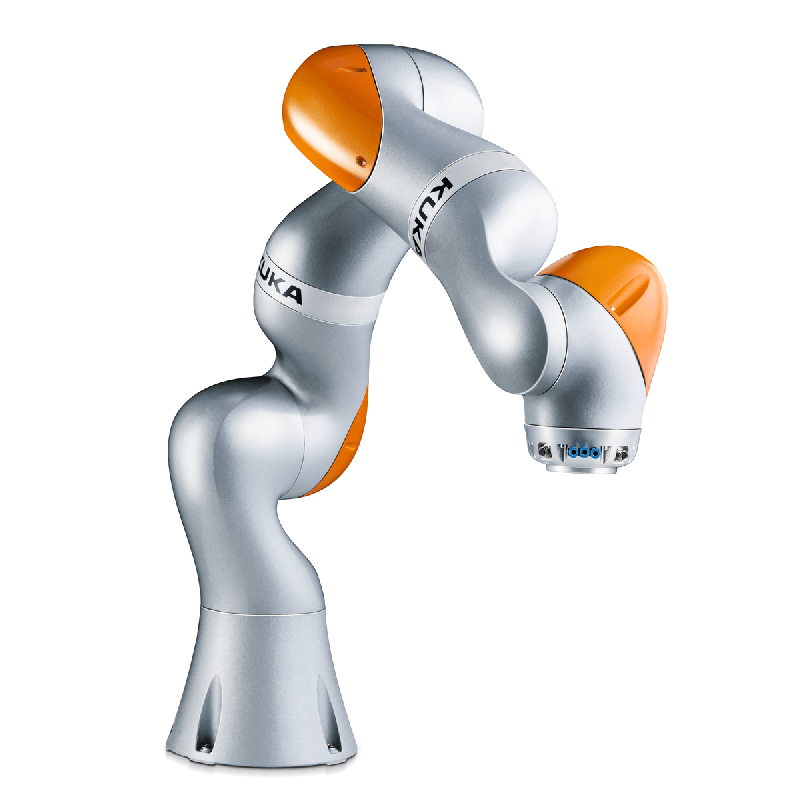

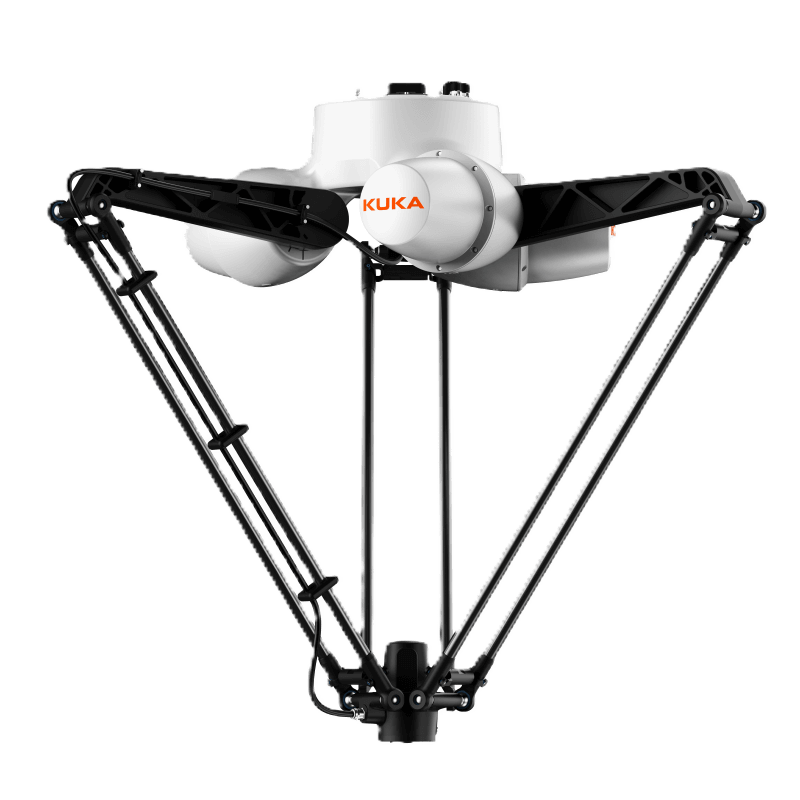

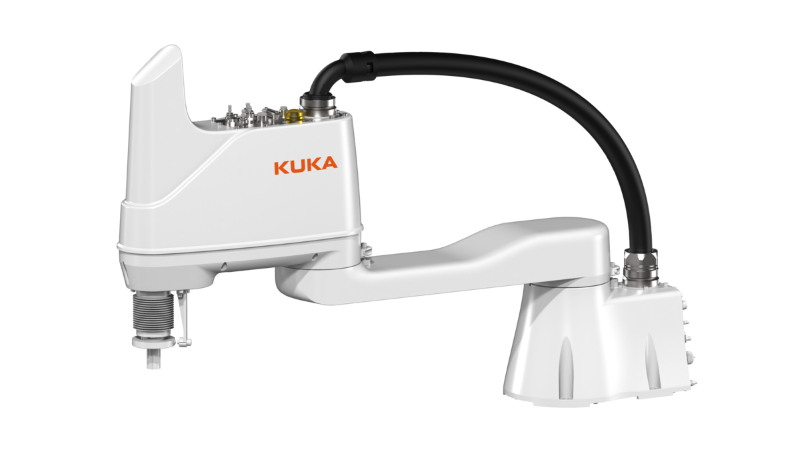

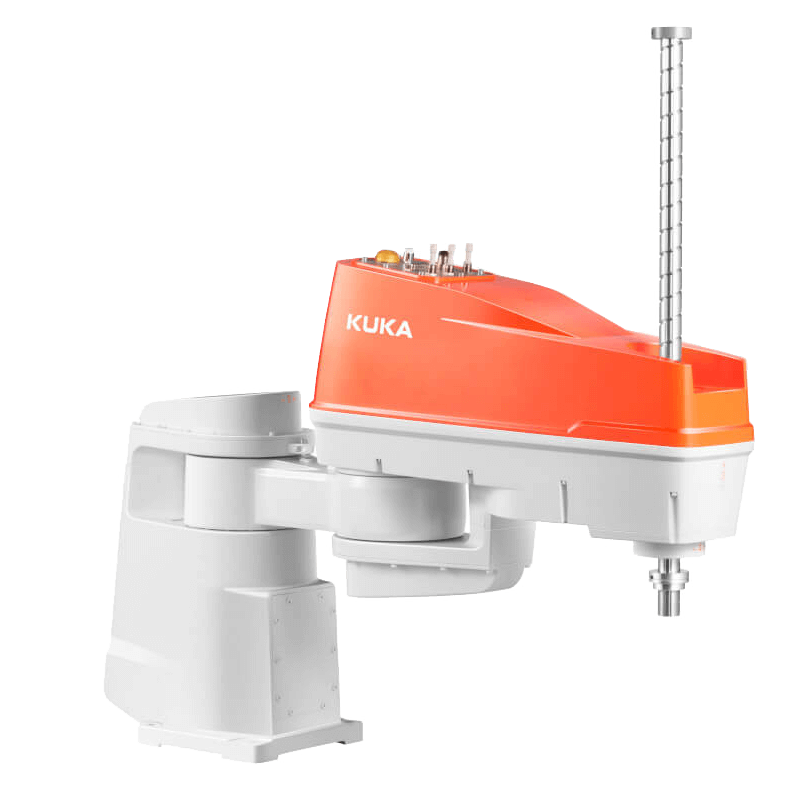

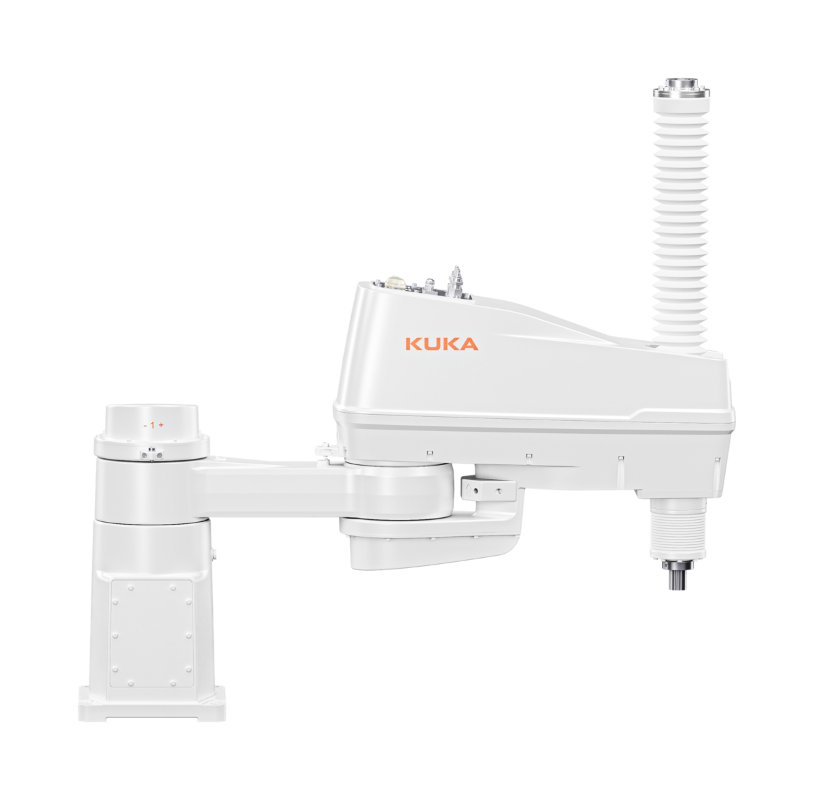

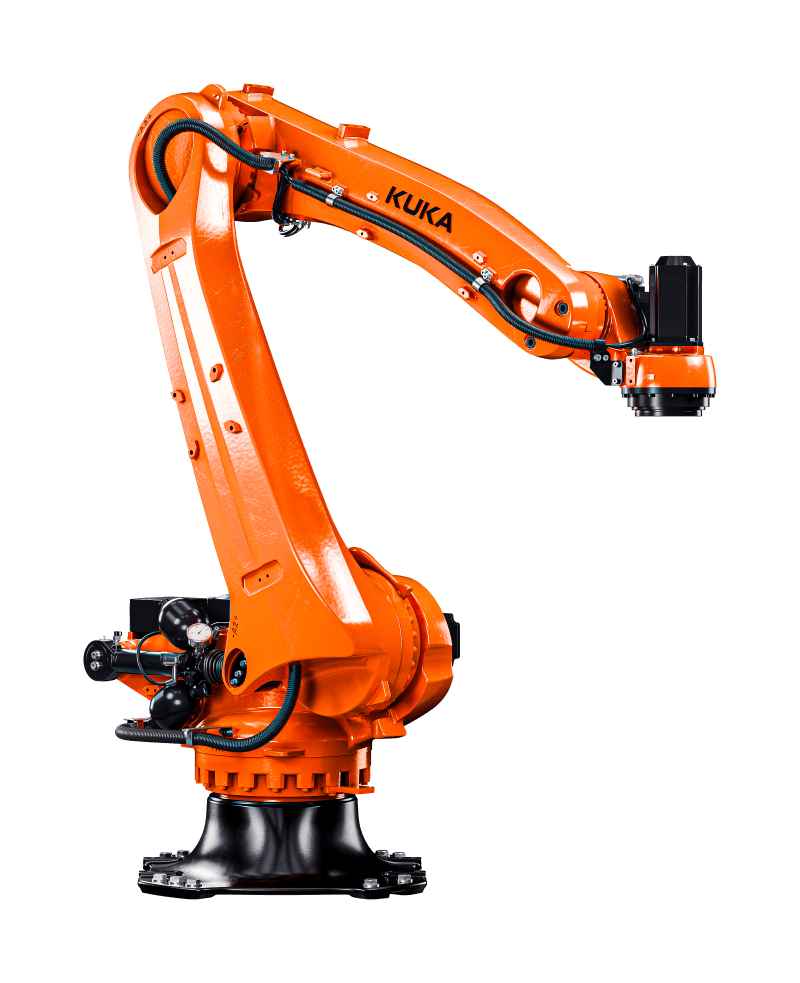

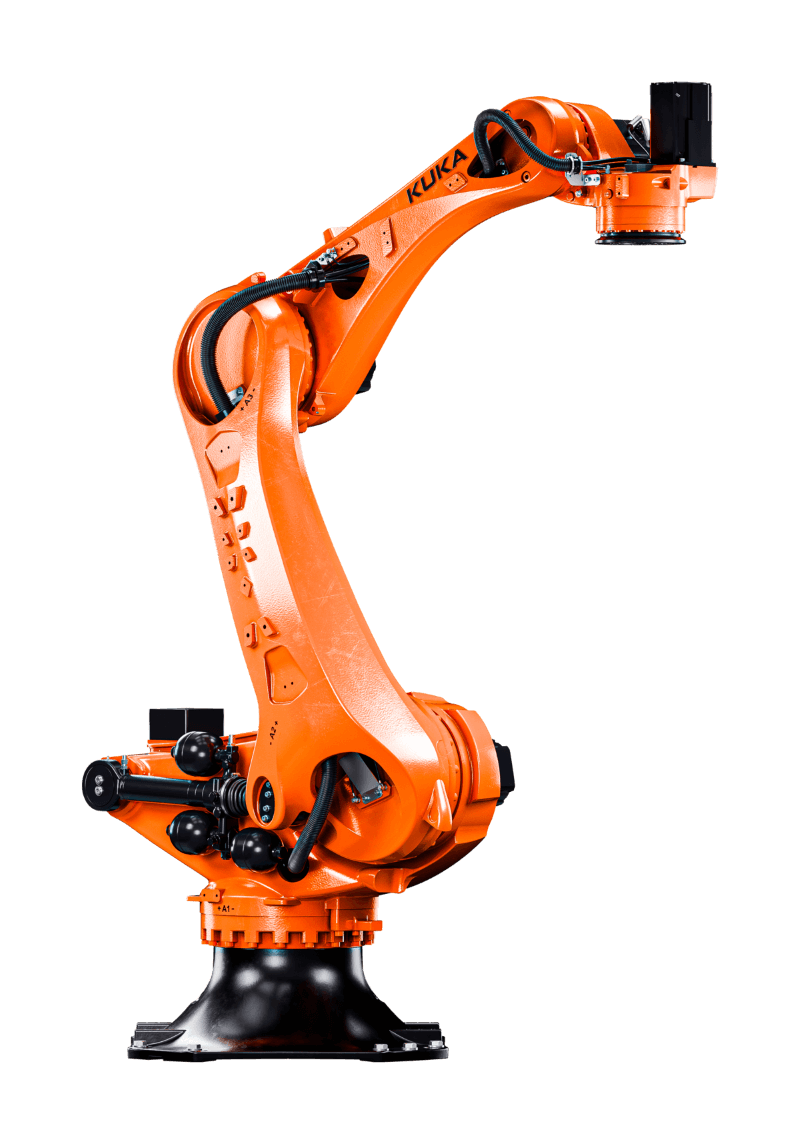

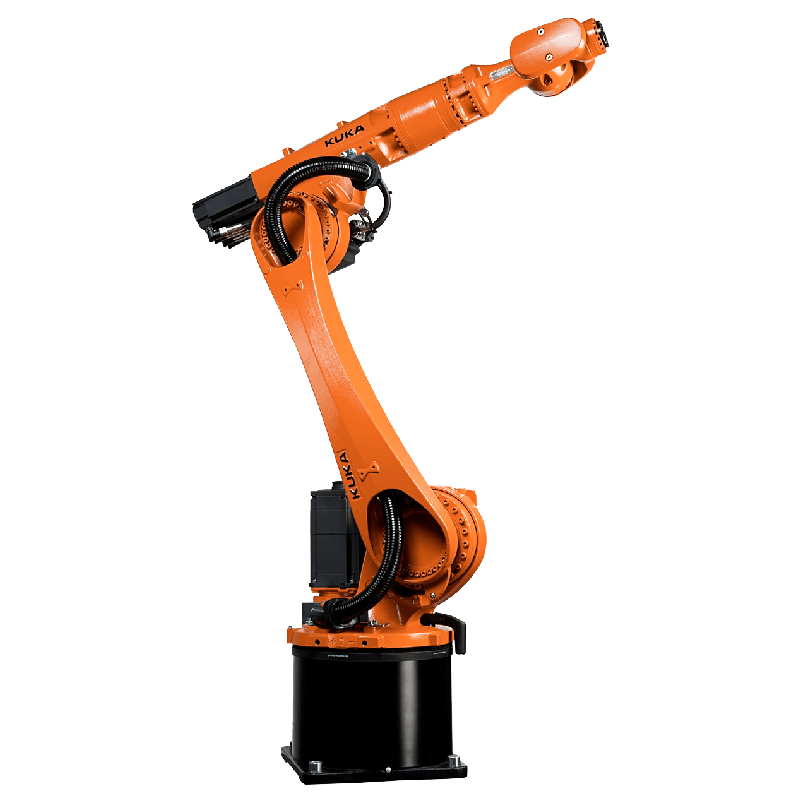

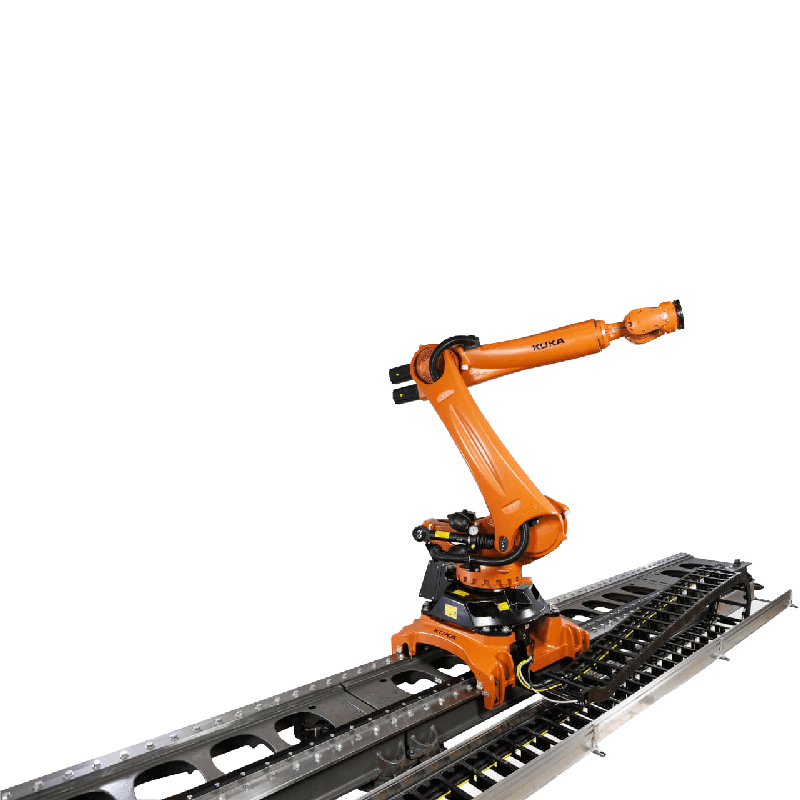

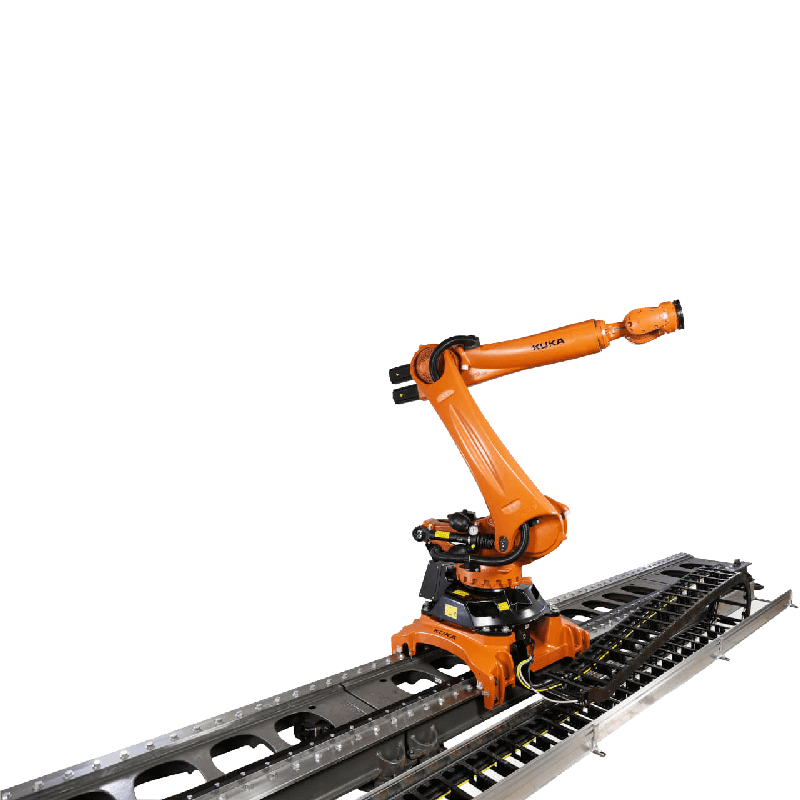

- 产品中心Cobot 协作机器人Delta 机器人SCARA 机器人PA机器人小型机器人低负载机器人(5~35kg)中负载机器人(20~120kg)高负载机器人(80~300kg)重负载机器人(240~800kg)超重载机器人(1000kg~)控制柜移动机器人导轨二手机器人Cobot 协作机器人Delta 机器人产品中心 Delta 机器人 - 机型推荐SCARA 机器人产品中心 SCARA 机器人 - 机型推荐PA机器人小型机器人产品中心 小型机器人 - 机型推荐低负载机器人(5~35kg)产品中心 低负载机器人(5~35kg) - 机型推荐中负载机器人(20~120kg)产品中心 中负载机器人(20~120kg) - 机型推荐高负载机器人(80~300kg)产品中心 高负载机器人(80~300kg) - 机型推荐重负载机器人(240~800kg)产品中心 重负载机器人(240~800kg) - 机型推荐超重载机器人(1000kg~)产品中心 超重载机器人(1000kg~) - 机型推荐控制柜移动机器人产品中心 移动机器人 - 机型推荐导轨二手机器人

- 服务产品

- 备品备件

- 教育培训

- 技术支持

- APP下载

新闻中心

KUKA Center 小程序

库卡在线 公众号

扫描下载 APP

© 2026 KUKA

© 2026 KUKA

服务评价

1、您对本次服务的整体评价

12345678910

2、对工程师的服务态度是否满意

12345678910

3、对于本次服务的响应速率如何

12345678910

4、本次服务是否解决了您的问题

是

否

5、相关意见及建议

0/255